Entwicklung einer vollvernetzten Monitoring-Technologie zur digitalen, Erfassung, Bewertung und Steuerung von Hochtemperaturprozessen am Beispiel einer Aluminiumgießerei ("EvoMote")

Projektleiter:

Projektbearbeiter:

M.Sc. Chris Michaelis

Finanzierung:

BMWi/AIF;

Im Bereich der Hochtemperaturprozesse, wie z.B. dem Schmelzen und Verarbeiten flüssigen Metalls, einschließlich deren Folge- und Nebenprozesse sind digitale sensorgestützte In-Situ-Prozessanalysen (auch unter Schlagworten, wie "Industrie 4.0", "Digitalwirtschaft", "Condition Monitoring" oder "Big Data Fertigungsmanagement" bekannt) bislang, wenn überhaupt, nur sehr vereinzelt im Einsatz. Die Gründe hierfür scheinen mannigfaltig; zum einen stellen die rauen Umgebungsbedingungen höchste Anforderungen an die (Temperatur-) Stabilität und Zuverlässigkeit der Sensoren, zum anderen sind die glühenden, im Falle von Aluminiumschmelzen auch spiegelnden Schmelzbadoberflächen eine große Herausforderung für die Sensorik. Darüber hinaus sind auch die anforderungsgerechte Weitergabe der riesigen Datenmengen sowie die sinnvolle Verarbeitung und Nutzung der prozessspezifisch erhobenen Daten als nicht triviale Herausforderung anzuführen.

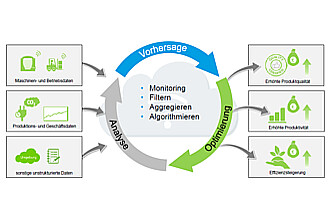

An diese Problematik knüpft das Forschungsprojekt "EvoMote" an, wonach durch die beabsichtigte

Entwicklung und Implementierung einer vollvernetzten Monitoring-Technologie eine universelle, standardisierte, objektorientierte echtzeitnahe Erfassung, Bewertung und Überwachung von Hochtemperaturprozessen ermöglicht werden soll. Dadurch wird es künftig möglich sein, sämtliche produktionsrelevanten Prozessinformationen unter den extremen Bedingungen einer Gießerei berührungslos und direkt in Form einer In-Situ - Analyse zuverlässig zu erfassen, sofort weiterzugeben und im Sinne einer Steigerung der operativen Effizienz zu

verarbeiten.

An diese Problematik knüpft das Forschungsprojekt "EvoMote" an, wonach durch die beabsichtigte

Entwicklung und Implementierung einer vollvernetzten Monitoring-Technologie eine universelle, standardisierte, objektorientierte echtzeitnahe Erfassung, Bewertung und Überwachung von Hochtemperaturprozessen ermöglicht werden soll. Dadurch wird es künftig möglich sein, sämtliche produktionsrelevanten Prozessinformationen unter den extremen Bedingungen einer Gießerei berührungslos und direkt in Form einer In-Situ - Analyse zuverlässig zu erfassen, sofort weiterzugeben und im Sinne einer Steigerung der operativen Effizienz zu

verarbeiten.

Kooperationen im Projekt

Kontakt

Dr.-Ing. Stefan Scharf

Otto-von-Guericke-Universität Magdeburg

Institut für Fertigungstechnik und Qualitätssicherung

Universitätsplatz 2

39106

Magdeburg

Tel.:+49 391 6752355

weitere Projekte

Die Daten werden geladen ...